LÖSCH ist Ihr Experte im Flüssigsilikonspritzguss und Hersteller für Silikonformteile. Mit der Erfahrung aus millionengefertigten Spritzgussteilen, fertigen, produzieren und verbessern wir auch Ihr Teil aus Silikon für die unterschiedlichsten Anwendungen. Wir unterstützen unsere Kunden angefangen von der Idee über Produkt- und Prozessentwicklung bis hin zur industriellen Fertigung. Unser hoher Qualitätsstandard stellt dabei sicher, dass Teil für Teil identisch ist.

Unsere Silikonexperten helfen Ihnen dabei, ein geeignetes Material für Ihren Artikel und dessen Anforderungen zu finden. Kontaktieren Sie uns gern – Wir freuen uns auf Ihre Anfrage!

Flüssigsilikonspritzguss (LSR)

Silikonspritzguss ist unsere Leidenschaft

MILLIONEN

gespritzte Teile aus Flüssigsilikon sind die Basis unseres Know-hows

Ihr Hersteller für Silikonformteile für die Industrie

Automotiv-, Energie-, Elektrotechnik-, Lebensmittel-, Medizin- und Luftfahrtindustrie: Unterschiedliche Industrien haben unterschiedliche Anforderungen. Unsere gefertigten Silikonformteile und Spritzgussteile sind mehr als nur Präzisionsteile. Vertrauen Sie auf Ihren Hersteller für Silikonteile und lassen sich Ihren Prototypen aus Flüssigsilikon Maß genau anpassen. Als Vernetzer können peroxidische und plainvernetzte Typen gewählt werden, wobei die Formteile in unterschiedlichen Härten hergestellt werden.

Wir fertigen hochwertige Silikonformteile nach Ihrem Bedarf und in unterschiedlicher Beschaffenheit, guter Haptik sowie ansprechender Optik. Ein breites Portfolio von Produktionsanlagen ermöglicht die Produktion eines großen Spektrums unterschiedlicher Serien von Prototypen. Egal, ob für kleine Losgrößen oder in Serienproduktion.

Warum Spritzgussteile aus Flüssigsilikon?

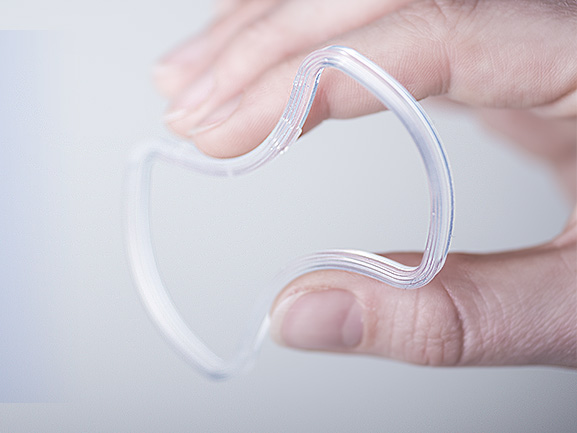

Spritzgussteile aus Flüssigsilikon (LSR) sind sehr elastisch, geruchs- und geschmacksneutral, chemikalien-, UV-, alterungs- und temperaturbeständig. Flüssigsilikon besitzt aufgrund seiner niedrigen Viskosität gute Fließeigenschaften, was bei der Verarbeitung eine wichtige Rolle spielt. Die daraus hergestellten Produkte zeichnen sich durch exzellente mechanische, thermische und chemische Eigenschaften aus. Die Eigenschaften des Materials können entsprechend der Anwendungsgebiete der Formteile gewählt werden. Die hohe Elastizität und Flexibilität ist eine der Materialeigenschaften von Produkten auf der Basis von Flüssigsilikon. Sie zeigen eine hohe Reißdehnung, was bedeutet, dass sie hohen mechanischen Belastungen durch Ziehen oder Strecken ausgesetzt werden können.

Auch zeigen sie gegenüber anderen Kunststoffen, wie PVC, eine verbesserte Kerbfestigkeit. So reißen Produkte selbst bei Rissen oder einer Kerbe im Material nicht. Wer das Verarbeitungsverfahren beherrscht, dem erschließen sich viele Anwendungsfelder. Unsere Systemlösungen bieten Ihnen hierfür die beste Basis – Wir wissen wie.

Ein Präzisionsteil ist nur so gut wie sein Werkzeug

Die hausinterne Werkzeugkonstruktion und Formenherstellung garantiert kurze Wege, schnelle Reaktionszeiten und eine termingerechte Lieferung sämtlicher LSR Spritzguss Produkte. Dabei stehen wir zusätzlich für Transparenz in allen Prozessabschnitten. Für eine optimale Betreuung steht Ihnen daher von Beginn an ein Team aus Vertrieblern und Technikern zur Seite. Das Spritzgießen mit Flüssigsilikon ist ein Duroplastverfahren, bei dem ein Zweikomponenten-Verbund gemischt wird, der anschließend zur Herstellung des LSR-Teils in der Form mit einem Platinkatalysator unter Wärme ausgehärtet wird. Nach dem Fräsen wird das Werkzeug gemäß Ihren Wünschen poliert, dabei stehen standardmäßig sechs Oberflächenveredelungen zur Verfügung. Wir stellen sicher, dass bei der Entwicklung eines neuen Produktes von der ersten Konstruktionsidee an optimal entwickelt und konstruiert wird.

Wir sind flexibel

Beispielteile im Flüssigspritzguss von LÖSCH

Kunststoffspritzguss

LÖSCH hat umfassende Erfahrung mit Kunststoffen aller Art und den dazugehörigen Verarbeitungsmethoden. Wir fertigen Präzisionsteile mit engen Toleranzbereichen, in hohen Stückzahlen und komplexen Formen. Unsere Systemlösungen bieten Ihnen hierfür die beste Basis.

Optisches Silikon

Optisch klares LSR (Flüssigsilikon) verfügt über die nahezu gleichen, transparenten Eigenschaften wie Glas, kombiniert mit den Vorteilen von Silikon. Selbstverständlich zählt optisches Silikon zu unseren Herstellungsverfahren. Wir beraten Sie gerne.

Flüssigsilikonspritzguss & mehr mit LÖSCH

DIN ISO 9001 zertifiziert

Unsere Qualitätsstandards gehen über herkömmliche Zertifizierungen hinaus.

Eigener Formenbau

Der hauseigene Formenbau erlaubt uns höchste Flexibilität und maximale Formtreue.

Alles aus einer Hand

Ein Ansprechpartner, ein Verantwortlicher. Auf diese Weise sind wir stets termintreu und können höchste Qualität liefern.

Häufige Fragen rund um Flüssigsilikonspritzguss

Wie klein können Teile aus Flüssigsilikonspritzguss sein?

Präzisionsformteile, auch im Mikrospritzguss, sind für uns kein Problem. Stets reizen wir bei LÖSCH die Grenzen des Machbaren für Sie aus. Basierend auf ihren Anforderungen fertigen wir hochelastische und dünnwandige Formteile mit engsten Toleranzen. Und trotz der Kleistteile aus Spritzguss, garantieren wir Ihnen höchste Präzision, Farbbeständigkeit und unversehrten materialzustand.

Wie groß können Spritzgussteile aus Silikon sein?

Wir wachsen stets mit den Herausforderungen unserer Kunden. Nichts weckt unseren Ehrgeiz so sehr, wie ein Vorhaben, dem zur Realisierung noch die Lösung fehlt. Unser Credo: Geht nicht, gibt‘s nicht. Unsere Mitarbeiter sind auch in schwierigen Fällen für Sie da und stehen Ihnen mit Rat und Tat zur Seite.

Welche Vorteile bietet Flüssigsilikon?

- Herausragende chemische und physikalische Eigenschaften

- Hervorragende Dichtfunktion

- Hohe Designfreiheit im Hinblick auf industrielle Fertigung

- Kosmetisches Erscheinungsbild

- Hohe Biokompatibilität

- Langlebigkeit

- Flexibilität

- Temperaturbeständigkeit

- Hervorragende Dämpfung

- Tausende Arten von verschiedenen Kunststoffmaterialien

- Große Mengen werden in einer geringen Produktionszeit gefertigt

- Die Möglichkeit zum Umspritzen für noch mehr Designs

Warum LÖSCH als Partner für Ihren Flüssigsilikonspritzguss?

- Langjährige Erfahrung unserer Silikonspezialisten

- Großes Angebot zur Silikonverarbeitung mit speziell auf die Bedürfnisse des Flüssigsilikonspritzgusses eingerichtetes Produktionsumfeld

- Optimale Materialauswahl in Verbindung mit anwendungsorientierter Designanpassung

- Angussloses Arbeiten

Wie viele Stück umfasst eine Kleinserie bei Flüssigsilikonspritzguss?

Natürlich gilt: je mehr Stück, umso rentabler ist die Produktion.

Bei der Produktion Ihrer Kunststoffteilen richten wir uns zu 100% nach Ihren Mindestbestellmengen. Ob Sie 50 Stk, 644 Stk oder 50.000 Stück benötigen – unsere Prozesse sind dafür entwickelt, Ihre Anforderungen umzusetzen. Auf Anfrage fertigen wir für Sie Teile aus Flüssigsilikon im Spritzgussverfahren und bieten Ihnen individuelle Angebote passend für Ihre Stückzahl. Für die Erstellung Ihrer Spritzgussteile verwenden wir eine Vielzahl unterschiedlicher Polymere. Darunter sind überwiegend thermoformierte Kunststoffe und Elastomere. Auf Wunsch verarbeiten wir auch Duroplaste in kleineren Stückzahlen.

Was sind idealtypische Einsatzbereiche für Flüssigsilikon?

Ob Steckverbindungen im Automotivebereich, Trinksauger oder Regensensoren – die Einsatzbereiche für Spritzteile aus Flüssigsilikon (LSR) sind extrem vielfältig. Wir bei LÖSCH sind dabei stets als Pioniere beteiligt und verfügen durch zahlreiche Projekte in verschiedenen Branchen über fundiertes Know-how.

- Automotive (Sensoren, Steckverbindungen, Dichtungen)

- Medizinprodukte (z.B. Mundstücke, Kliniksauger, etc.)

- Lebensmittelbranche (z.B. Dosierer, Babyflaschensauger, etc.)

- Sanitär- und Haushalt (z.B. Dichtungen, Backformen, etc.)

- Elektro und Maschinenbau (z.B. Dichtungen, O-Ringe etc.)

- Sport und Freizeit (z.B. Spielwaren, Sportequipment, etc.)

- Lichttechnik (Linsen, Mischstäbe, etc.)

Für was steht die Abkürzung LSR?

LSR ist die Abkürzung für Liquid Silicone Rubber (Flüssigsilikon).

Typische Bestandteile eines LSR-Silikonkautschuks sind dabei:

Lineare Siloxane: ca. 70 %

Füllstoffe: ca. 30 %

Additive: ca. 1 %

Welche Eigenschaften hat Flüssigsilikon?

- Hohe Temperaturbeständigkeit bis ca. +200 °C

- Hohe Kältebeständigkeit bis ca. -40 °C bei Erhalt der Elastizität

- Sehr gute Alterungsbeständigkeit

- Niedriger Druckverformungsrest

- Hohe Dauerelastizität

- Wandstärkensprünge ohne optische Einbußen

- Hinterschnitte durch Zwangsentformung abbildbar

- Geeignet für Blutkontakt

- Sehr gut hautverträglich

- Ausgezeichnetes Extractable-Profil (geringste Mengen an auslösenden Stoffen)

- Alle gängigen Sterilisationsverfahren möglich

- In vielen Farben einfärbbar

Was steckt hinter Flüssigsilikon?

Flüssigsilikone sind additionsvernetzende Silikonkautschuke aus zwei Komponenten (Katalysator und Vernetzer), die in getrennten Behältern gebrauchsfertig zur Verfügung gestellt werden. Dadurch lässt sich die Vernetzung zu einem gewünschten Zeitpunkt zielgenau starten. Die Teilung hat zudem den Vorteil, dass die Liefer- und Lagerfähigkeit der Rohstoffe deutlich verbessert wird. Sobald Ihre Formwerkzeuge fertig sind, besteht der Prozess aus den folgenden grundlegenden Schritten:

Schritt 1. Das Kunststoff-Harz wird in rohen Pellets (Granulate) geliefert. Diese werden auf den richtigen Feuchtigkeitsgehalt getrocknet und können dann bei Bedarf mit Pigmenten oder Masterbatch-Farbstoffen gemischt werden.

Schritt 2. Die getrockneten Granulate werden in den Einfülltrichter der Spritzgießmaschine gegossen. Ein Schneckenkolben im Zylinder der Maschine transportiert diese Granulate zur Form.

Schritt 3. Innerhalb des Zylinders werden die Granulate gemischt und erhitzt, bis sie vollständig geschmolzen sind, und bilden so das flüssige Harz.

Schritt 4. Die erhitzte Form schließt automatisch und das Flüssigharz wird unter großem Druck durch ein sogenanntes Gate in den Formhohlraum eingespritzt.

Schritt 5. Die Form kühlt ab und das Teil verfestigt sich im Inneren der Form.

Schritt 6. Die Form öffnet sich und das Teil wird ausgeworfen, um einen neuen Zyklus zu beginnen.

Haben Sie noch weitere Fragen zum Spritzgießen mit Flüssigsilikon?

Bei weiteren Anliegen stehen wir Ihnen gerne jeder Zeit zur Verfügung!

Treten Sie mit uns in Kontakt und erzählen Sie uns von Ihrem Projekt. Wir freuen uns auf ein unverbindliches Erstgespräch mit Ihnen.

+49 9874 507239-0

Fordern Sie noch heute Ihre kostenlose und unverbindliche Projektanalyse an